Jauheen jauhatuskone Valmistaja

-

sokerimyllykone

Sokerimyllykone on hyvin yksinkertainen hiomakone, se koostuu syöttösuppilosta, hiomakammiosta ja purkausosasta. Hiomakone voi jauhaa sokeria jauheeksi. -

kurkumajauhevalmistuskone

Kurkumajauhevalmistuskone voi jauhaa materiaalia pieneen kokoon tai jauheeseen, se voi jauhaa kurkuma jauheeksi noin 60 mesh. Hiomakonetta voidaan käyttää hiontam... -

kanelimylly

Kanelimylly voi jauhaa kanelia suoraan suuresta koosta jauheen 12-120 mesh. Lopullista kanelijauheen kokoa voidaan ohjata seulalla. Asiakkaat voivat käyttää hioma... -

lehtihiomakone

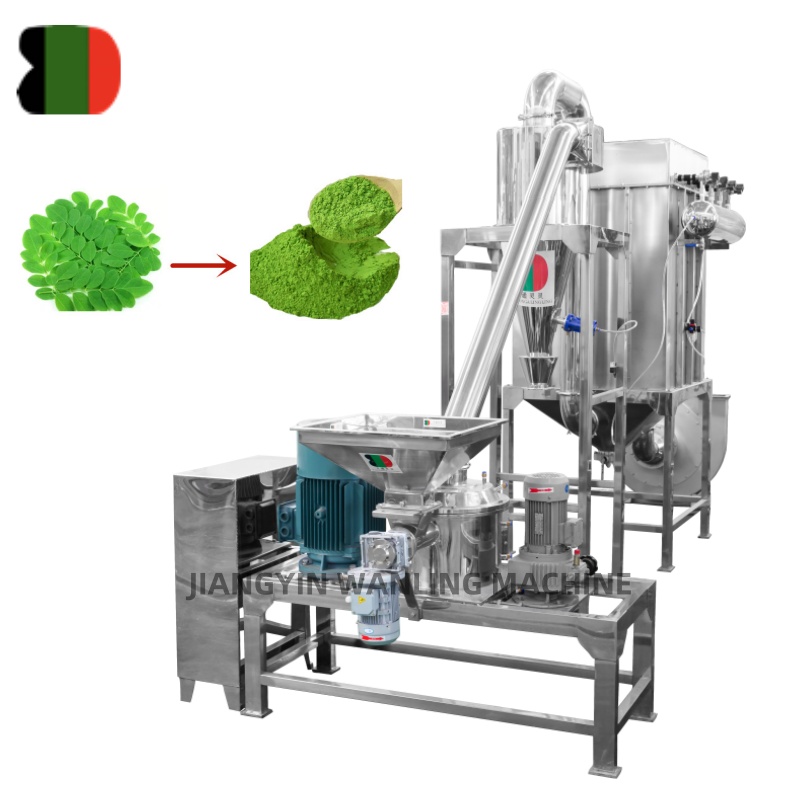

Lehden hiomakone on WLM Superfine -hiomalaite, tämä kone on hyvä hiontamateriaalilla kuitulla, kuten lehti, tee, juuret, yrtti ja jne. Lopullinen lehtijauheen kok... -

lehtien hiomakone

Lehtien hiomakone voi jauhaa monenlaisia lehtiä, kuten moringa -lehti, vihreä lehti, puunlehti, henna ja jne. Se voi jauhaa lehtiä erittäin hienoon jauheeseen, ... -

Hiomakone jättää

Lehtien hiomakone on kuuma myynti Wanling -yrityksessä, koska sillä on hyvä hiontavaikutus moniin kovaan materiaaliin, kuten lehdet, juuret, yrtti, dyestuff ja jn... -

suolakone

Suolan hiomakone on automaattinen tyyppinen hiomakone, jossa syklonin purkausjärjestelmä, suolajauhon kone voi toimia jatkuvasti. Hiomakone on valmistettu ruostum... -

chili -hiontakone

Chili -hiontakoneen syöttö Hopper on erittäin iso, sopiva isolle materiaalille, kuten chili, kaneli, inkivääri ja jne. Hiomakone voi jauhaa chiliä suoraan pieneen... -

maustejauhevalmistuskone

Tämä maustejauhevalmistuslaite on Wanling Company Hot Sale Sales Gronder Machine, tämä on automaattinen tyyppinen vasaramylly. Asiakkaat voivat saada 50-400 kg/h ... -

WLM Automaattinen sokerijauhevalmistushiomakone

Nosta elintarvikkeiden jalostusominaisuuksia WLM: n automaattisen sokerijauheen valmistushiomakoneella. Tarkkuuden ja tehokkuuden suhteen tämä monipuolinen hiomak... -

WLM Automaattinen arabia ikenen hiomakone

Paranna elintarvikkeiden jalostustoimenpiteitäsi WLM: n automaattisen arabialaisen ikenen hiomakoneella. Suunniteltu erinomaiseen tehokkuuteen ja tarkkuuteen, täm... -

WLM jättää jauheenvalmistuskoneen

Käsittele erilaisia lehtiä WLM -lehtien jauheenvalmistuslaitteella, joka pystyy muuntamaan erilaisia lehtiä hienoiksi jauheiksi. WLM-hiomakone käyttää voimaka...

Meistä

Kunnia

-

Kunnia

Kunnia -

Ce

Ce

Uutiset

-

Teollisuusuutiset 2026-01-06

Johdatus maustejauhatuskoneisiin Jauhatuskoneet mausteita varten ovat välttämättömiä lai...

Nähdä enemmän -

Teollisuusuutiset 2026-01-04

Johdatus teollisiin kuivausmenetelmiin Kuivaus on kriittinen prosessi lääke-, kemian- ja elint...

Nähdä enemmän -

Teollisuusuutiset 2025-12-23

Johdatus Kaksikartiosekoittimet Kaksoiskartiosekoittimet ovat laajalti käytettyjä teolli...

Nähdä enemmän -

Teollisuusuutiset 2025-12-18

Johdatus Mausteiden jauhatuskoneet Maustejauhatuskoneet ovat välttämättömiä työkaluja se...

Nähdä enemmän

Teollisuuden tiedon laajennus

Kuinka hiontakone tukee automaattista lastausta ja purkamista ja työkalujen muuttamista toimintoja?

Valmistusteollisuuden jatkuvan kehityksen myötä hiomakoneet, tärkeinä prosessointilaitteina, ovat nähneet parannuksia niiden automaatio- ja älykkyystasoihin. Näistä automaattista lastausta ja purkamista sekä työkalujen muuttavia funktioita on tullut merkittäviä markkereita nykyaikaisista hiomakoneista. Tämä artikkeli antaa yksityiskohtaisen johdannon siitä, kuinka hiomakoneet tukevat näitä kahta toimintoa, niiden toimintaperiaatteita ja niiden etuja.

Automaattinen lastaus- ja purkamistoiminto

Automaattinen lastaus- ja purkutoiminto on tärkeä osa hiontakoneiden automatisointia. Siinä hyödynnetään automaatiolaitteita, kuten robotteja ja kuljetinhihnoja automaattisen tarttumisen, työkappaleiden sijoittamisen saavuttamiseksi, vähentäen siten operaattorien työvoimakkuutta ja parantamaan tuotannon tehokkuutta.

Hiomakoneen automaattinen lastaus- ja purkamisjärjestelmä koostuu tyypillisesti robotista, kuljettimen vyöistä, kalusteista ja antureista. Robotti tunnistaa työkappaleen sijainnin ja suuntautumisen anturien läpi, tarttuu sitten työkappaleen kuljetushihnasta kalusteilla ja asettaa sen hiontakoneen työpöydälle käsittelyä varten. Käsittelyn jälkeen robotti poistaa työkappaleen työpöydältä ja asettaa sen seuraavalle kuljetinhihnalle seuraavaa käsittelyä varten.

Anturit ovat avainasemassa automaattisessa lastaus- ja purkamisprosessissa. He voivat seurata työkappaleen sijaintia, suuntausta ja tilaa reaaliajassa varmistaen, että robotti voi tarttua tarkasti ja sijoittaa työkappaleen. Lisäksi anturit voivat havaita työkappaleen laatu- ja käsittelytarkkuuden tarjoamalla tietotukea seuraavaa prosessointia varten.

Automaattinen lastaus- ja purkamistoiminto tuo monia etuja. Ensinnäkin se vähentää operaattoreiden työvoimakkuutta ja minimoi ihmisten tekijöiden vaikutukset prosessoinnin laatuun. Toiseksi se lisää tuotantotehokkuutta ja lyhentää tuotantosykliä. Lisäksi automaattinen lastaus ja purkaminen mahdollistavat työkappaleiden nopean vaihtamisen ja sijoittamisen, joka tarjoaa mukavuuden monivalio- ja pienerätuotantoon käsittelyn aikana.

Automaattinen työkalun muuttaminen toiminto

Automaattinen työkalun muuttaminen toiminto on merkittävä osoitus älykkyydestä hiomakoneet . Se saavuttaa nopean työkalujen korvaamisen ja sijoittamisen automaattisen työkalunvaihtimen kautta, mikä parantaa prosessoinnin tehokkuutta ja tarkkuutta.

Hiomakoneen automaattinen työkalunvaihtaja käyttää tyypillisesti lomakkeita, kuten levytyyppisiä työkalulehtiä tai kiertotyökalun pidikkeitä. Levytyyppisen työkalulehden esimerkkinä se sisältää yleensä useita työkalupaikkoja, joista jokaisella on työkalu. Kun tarvitaan työkalujen vaihtoa, karan laatikko nousee tiettyyn asentoon, kohdistaen karan työkalun lehden työkalun kanssa. Sitten kara vapauttaa työkalun pidikkeen, aikakauslehti siirtyy eteenpäin poistaakseen työkalun karasta ja kiertää seuraavan vaaditun työkalun sijoittamiseksi. Lopuksi aikakauslehti vetäytyy, asettaen uuden työkalun karan reikään, karan puristaminen työkalun pidikkeen ja laskeutuu työasentoon suorittaen työkalunmuutostehtävän.

Ohjausjärjestelmällä on ratkaiseva rooli automaattisessa työkalun muuttamisprosessissa. Se voi valita työkalut automaattisesti prosessointivaatimusten, ohjaustyökalujen muuttamiseen ja työkalujen muuttamiseen. Lisäksi ohjausjärjestelmä pystyy hallitsemaan ja ylläpitämään työkaluja, kuten työkalujen käytön ja kulujen määrän tallentaminen työkalujen oikea -aikaisen vaihtamisen ja ylläpidon helpottamiseksi.

Automaattinen työkalun muuttaminen toiminto tuo merkittäviä etuja. Ensinnäkin se parantaa prosessoinnin tehokkuutta. Automaattisella työkalunvaihtimella hiomakone voi suorittaa työkalujen vaihdon ja sijoittamisen lyhyessä ajassa vähentäen prosessoimattomia aikaa. Toiseksi se parantaa tarkkuutta. Koska ohjausjärjestelmä täyttää automaattisesti työkalumuutosprosessin automaattisesti, se varmistaa työkalujen vaihdon tarkkuuden ja johdonmukaisuuden. Lisäksi automaattinen työkalujen muuttaminen mahdollistaa nopean kytkentä ja sopeutumisen moniyhteisöön ja pienen tuotantoon.

Automaattinen lastaus ja purku sekä työkalujen muuttaminen hiontakoneiden toiminnot ovat tärkeitä kehityssuuntaa nykyaikaisessa valmistuksessa. Ne parantavat tuotannon tehokkuutta, vähentävät työvoiman voimakkuutta ja parantavat tarkkuutta ja joustavuutta automaatiolaitteiden ja tekniikan avulla injektoimalla uutta vauhtia valmistusteollisuuden kehitykseen.

Kuinka vähentää melua ja saada hiontaprosessi sujuvaksi?

Hiomaprosessissa melun tuottaminen ei vaikuta vain työympäristön mukavuuteen, vaan voi myös vaikuttaa operaattoreiden terveyteen. Lisäksi sujuva toiminta on ratkaisevan tärkeää prosessoinnin laadun ja tehokkuuden varmistamiseksi. Tässä on joitain strategioita melun vähentämiseksi jauhatusprosessin aikana ja varmistamaan sujuvan toiminnan:

Hiomaparametrien optimointi

Hionnanopeus: Asianmukaisen hiontanopeuden valitseminen on välttämätöntä melun vähentämiseksi. Liiallinen jauhaminopeus voi johtaa lisääntyneeseen meluun, kun taas liian pieni nopeus voi vaikuttaa prosessoinnin tehokkuuteen. Siksi hiontanopeus tulisi valita työkappaleen ja prosessointivaatimusten perusteella.

Syöttönopeus: Kohtuullinen syöttönopeus voi varmistaa sujuvan hionnan, vähentämällä melua, joka johtuu työkappaleen ja jauhatuspyörän välisistä törmäyksistä.

Hiomissyvyys: Asianmukainen hiomissyvyys voi vähentää hionnan aikana syntynyttä lämpöä, alentaa työkappaleen lämpötilaa ja hiontapyörän lämpötilaa ja vähentää siten melua.

Sopivien hionta- ja hiontapyörien valitseminen

Hiomatyyppi: Valitse sopiva hiomatyyppi työkappaleen materiaalin ja prosessointivaatimusten perusteella sujuvan jauhamisen varmistamiseksi.

Hiomapyörän hiekka: Hiomapyörän oikea hiekkakoko voi varmistaa tehokkaan jauhamisen vähentäen samalla pyörän kulumisen aiheuttamaa melua.

Voitelu

Jäähdytysnesteen käyttö: Jäähdytysnesteen käyttäminen jauhatusprosessin aikana voi alentaa hiomalämpötilaa vähentäen korkeiden lämpötilojen tuottamaa kohinaa. Jäähdytysneste palvelee myös voitelutoimintoa, vähentäen kitkaa työkappaleen ja jauhatuspyörän välillä.

Jäähdytysjärjestelmän optimointi: Optimoi jäähdytysjärjestelmän suunnittelu- ja toimintaparametrit varmistaaksesi, että jäähdytysneste toimitetaan tasaisesti ja tasaisesti hioma -alueelle parantaen jäähdytysvaikutusta.

Laitteiden huolto

Laakerit ja voimansiirtokomponentit: Tarkasta säännöllisesti ja ylläpitää keskeisiä osia, kuten laakereita ja voimansiirtokomponentteja, niiden normaalin käytön varmistamiseksi ja löysyyden tai kulumisen aiheuttama melu.

Hiomapyörän kastike: Pukeudu säännöllisesti hiomapyörä sen hyväksi ja terävyydelle ylläpitääksesi melua pyörän kulumisesta.

Melunhallintalaitteet

Äänieristeet: äänieristeiden koteloiden asentaminen ympärille hiomakone voi vähentää tehokkaasti melun siirtoa ja leviämistä.

Äänenvaimattimet: Äänenvaimattomien materiaalien, kuten akustinen vaahto tai puuvilla, asettaminen hiontakoneen työalueelle voi absorboida ja vähentää melua.

Optimoimalla jauhamisparametrit, valitsemalla sopivat hioma- ja hiomapyörät, jäähdytys- ja voitelun parantaminen, laitteiden ylläpitäminen ja melunhallintalaitosten soveltaminen, melu jauhatusprosessin aikana voidaan vähentää tehokkaasti, varmistaen sujuvan toiminnan.